现代制造工程:节能型内高压水胀成型工艺优化设计

广东兴迪液科 | 日期:2021-01-26

【作 者】朱秀娟;罗庚兴

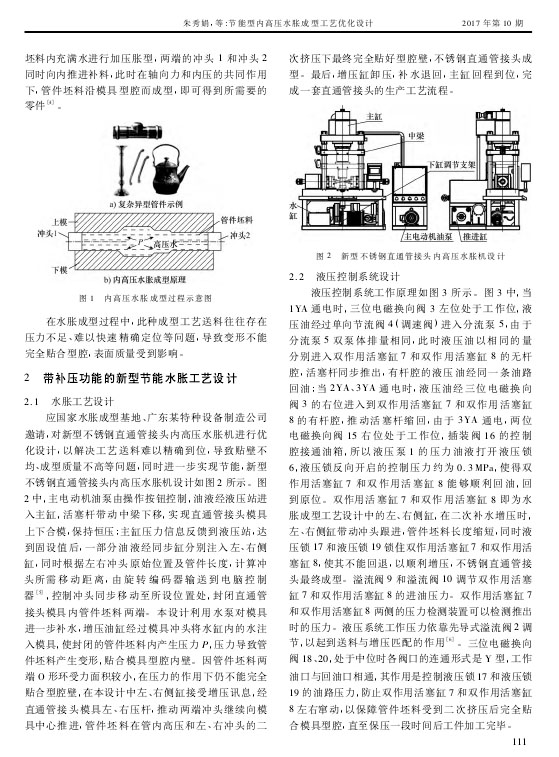

【摘 要】对新型不锈钢直通管接头内高压水胀工艺进行优化设计,采用二次补水及增压技术,实现同步补压和模具精确定位,解决因内高压水胀成型工艺复杂、难以快速精确定位,而导致的贴壁不均、成型质量不高和耗能大等瓶颈问题,并进行了节能分析验证。同时制作样机,经运行发现成本明显降低,管件成型质量高,说明方案可行,为各类水胀成形工艺改进提供借鉴。

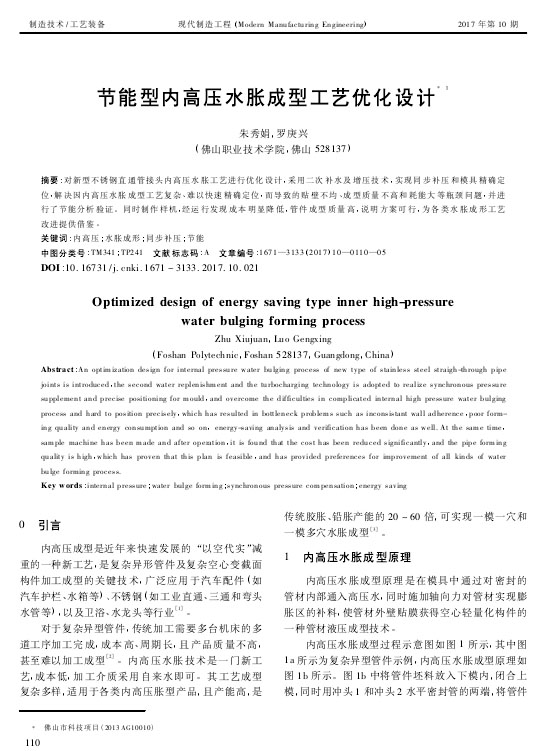

内高压成型是近年来快速发展的“以空代实”减重的一种新工艺,是复杂异形管件及复杂空心变截面构件加工成型的关键技术,广泛应用于汽车配件(如汽车护栏、水箱等)、不锈钢(如工业直通、三通和弯头水管等),以及卫浴、水龙头等行业。

对于复杂异型管件,传统加工需要多台机床的多道工序加工完成,成本高、周期长,且产品质量不高, 甚至难以加工成型。内高压水胀技术是一门新工艺,成本低,加工介质采用自来水即可。其工艺成型复杂多样,适用于各类内高压胀型产品,且产能高,是传统胶胀、铅胀产能的20-60倍,可实现一模一穴和一模多穴水胀成型。

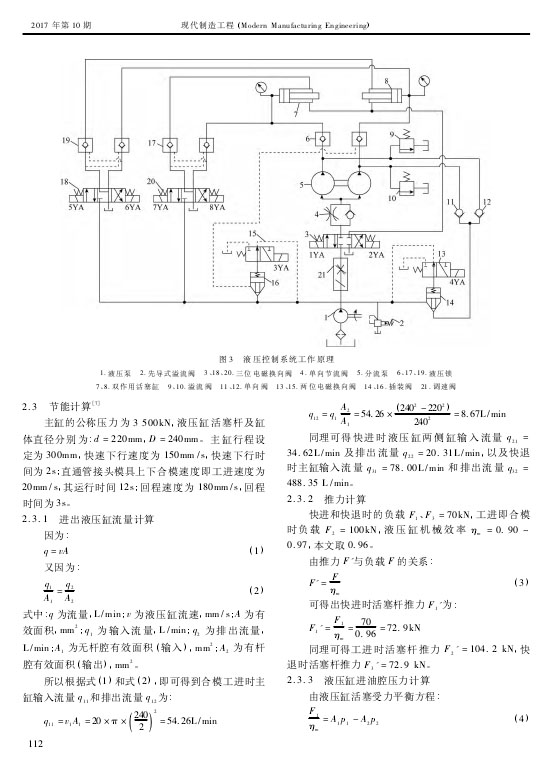

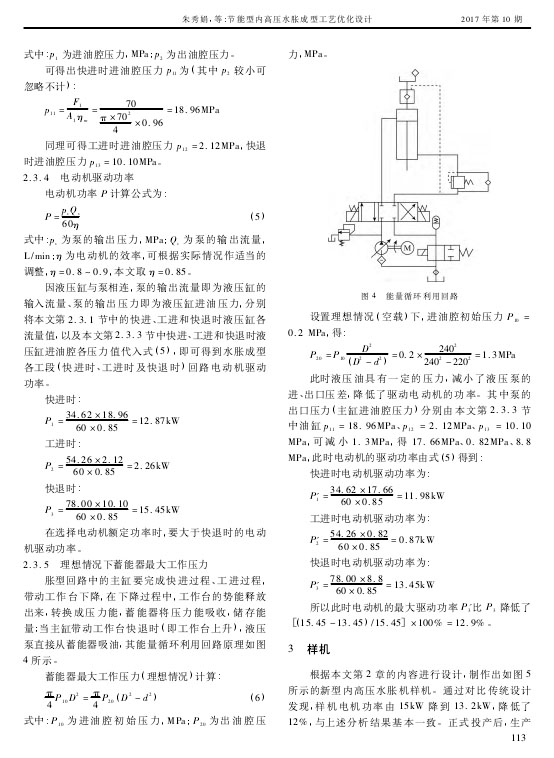

以下是正文: